在新能源汽车和储能系统领域,锂离子电池正极材料的性能突破始终是行业关注焦点。近期,英国华威大学及法拉第研究所发表于《PRX Energy》的一项突破性研究成果揭示了 PALD(粉末原子层沉积)技术在抑制高镍正极材料结构疲劳方面的潜力,为高电压锂电体系的商业化应用铺平了道路。该工作使用的 ALD 包覆工艺由 Forge Nano 提供。

Part.1 高镍正极的"阿喀琉斯之踵"

镍含量超过60%的层状氧化物正极(如LiNi0.8Mn0.1Co0.1O2,简称 NMC811)因其高比容量和能量密度成为下一代锂电的核心材料。然而,当工作电压提升至 4.2V 以上时,表面氧流失引发的结构坍塌成为制约其循环稳定性的关键瓶颈。

在实现高容量所需的高电压下操作时(超过 4.2 V),这些高镍正极容易通过晶间开裂和表面重构而发生化学机械降解。前者是由于在循环过程中产生大量晶体应变,导致开裂;后者是脱锂引起的表面不稳定性的结果,这种不稳定性源于表面 O 损耗,导致表面结构从层状转变为更致密的立方尖晶石或岩盐结构。

因此,有必要实施材料改性策略,例如使用保护性表面涂层,以延长这些正极的电化学循环寿命。Particle ALD 是在高比表面积粉体材料表面进行ALD 涂层工艺的技术,近年来随着 Forge Nano推出的产线兼容设备而备受关注,利用该技术可对不稳定的高镍三元材料进行表面改性,从而达到原子级水平的界面调控。

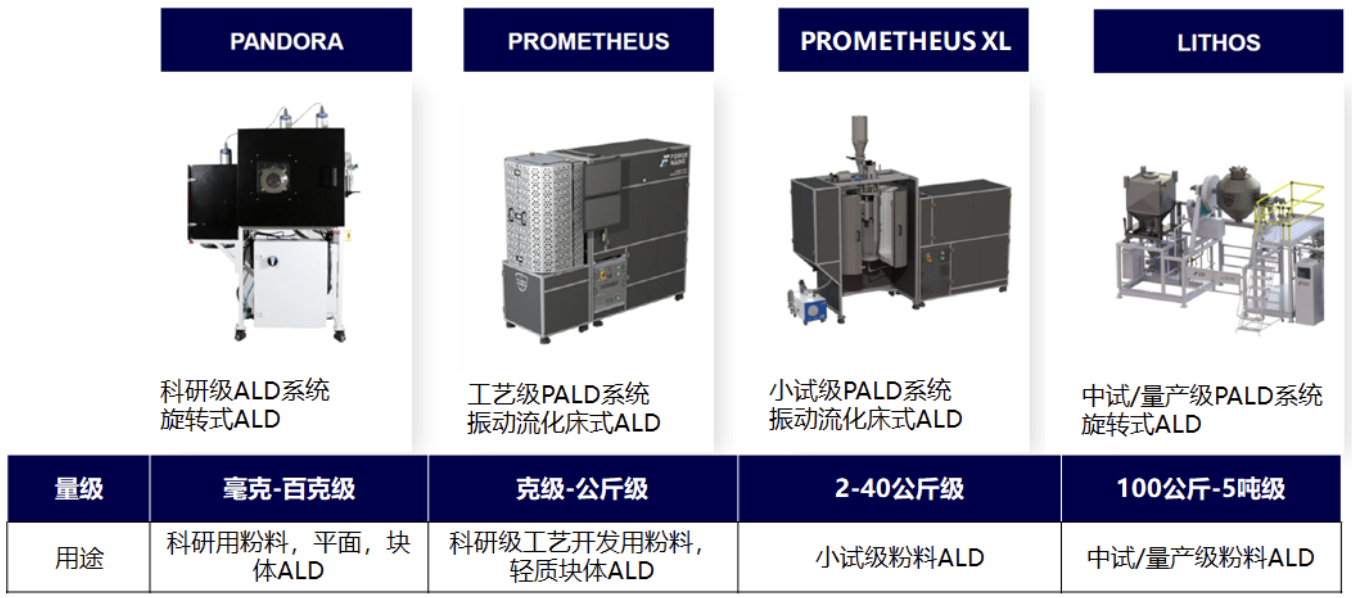

图1. Forge Nano 推出的从工艺开发到小试,中试及量产级粉末ALD 设备方案。

Part.2 研究方法与实验设计

材料与电池制备

正极材料:Forge Nano 公司提供的 ALD 磷酸铝涂层 NMC811(ALD-NMC811)与未涂层NMC811(UC-NMC811)。

电池组装:工业级中试线软包电池(面积容量3.4 mAh/cm²),采用石墨负极,电解液为 1M LiPF₆(EC:EMC=3:7+1% VC)。

实验方法

电化学测试:在 3.0–4.4V 电压范围内进行 100 次非对称循环(0.5C 充电,1C 放电),并分析容量衰减、电压滞后及阻抗增长。

原位 X 射线衍射:监测循环过程中 NMC811 晶格参数(a、c)演变及结构疲劳特征。

003峰:对应层状结构沿c轴方向的晶格参数(层间距),对脱锂程度敏感。

101峰:反映a-b面晶格参数,表征面内收缩/膨胀。

电化学阻抗谱:评估表面层电阻(SEI)和电荷转移电阻。

Part.3 主要研究结果

ALD 涂层对电化学性能的影响

01容量保持率

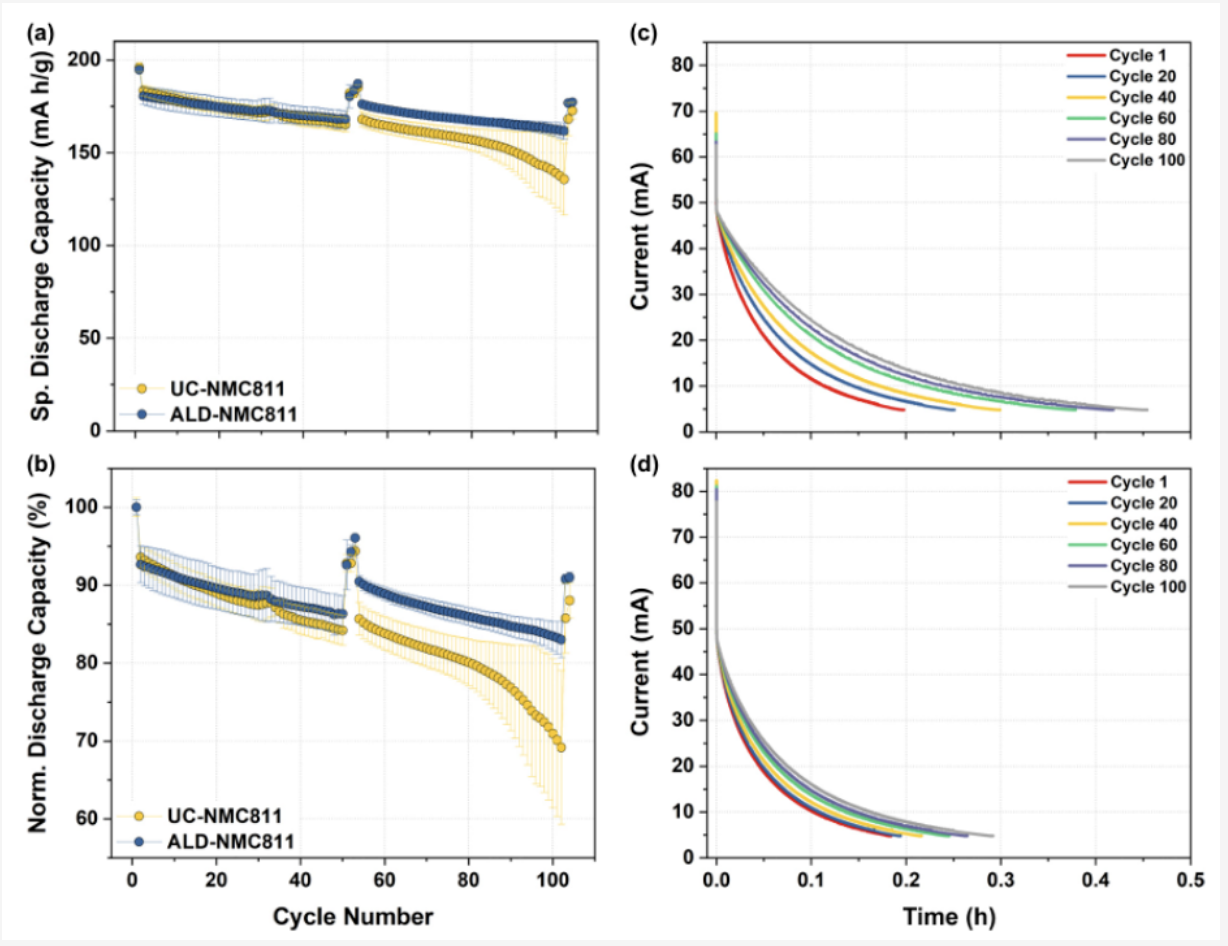

ALD-NMC811电池在100次循环后容量衰减(C/10:~10%;1C:~13%)显著低于 UC-NMC811 (C/10:~13%;1C:~31%),表明 ALD 涂层在高倍率下更有效抑制容量损失。

图2.两块UC-NMC811(未包覆)电池和两块ALD-NMC811电池的平均(a)放电容量和(b)归一化放电容量。(c) UC-NMC811和(d) ALD-NMC811电池选定循环中,恒压保持(4.4 V,截止阈值 C/20)的电流随时间变化曲线。

02 电压滞后

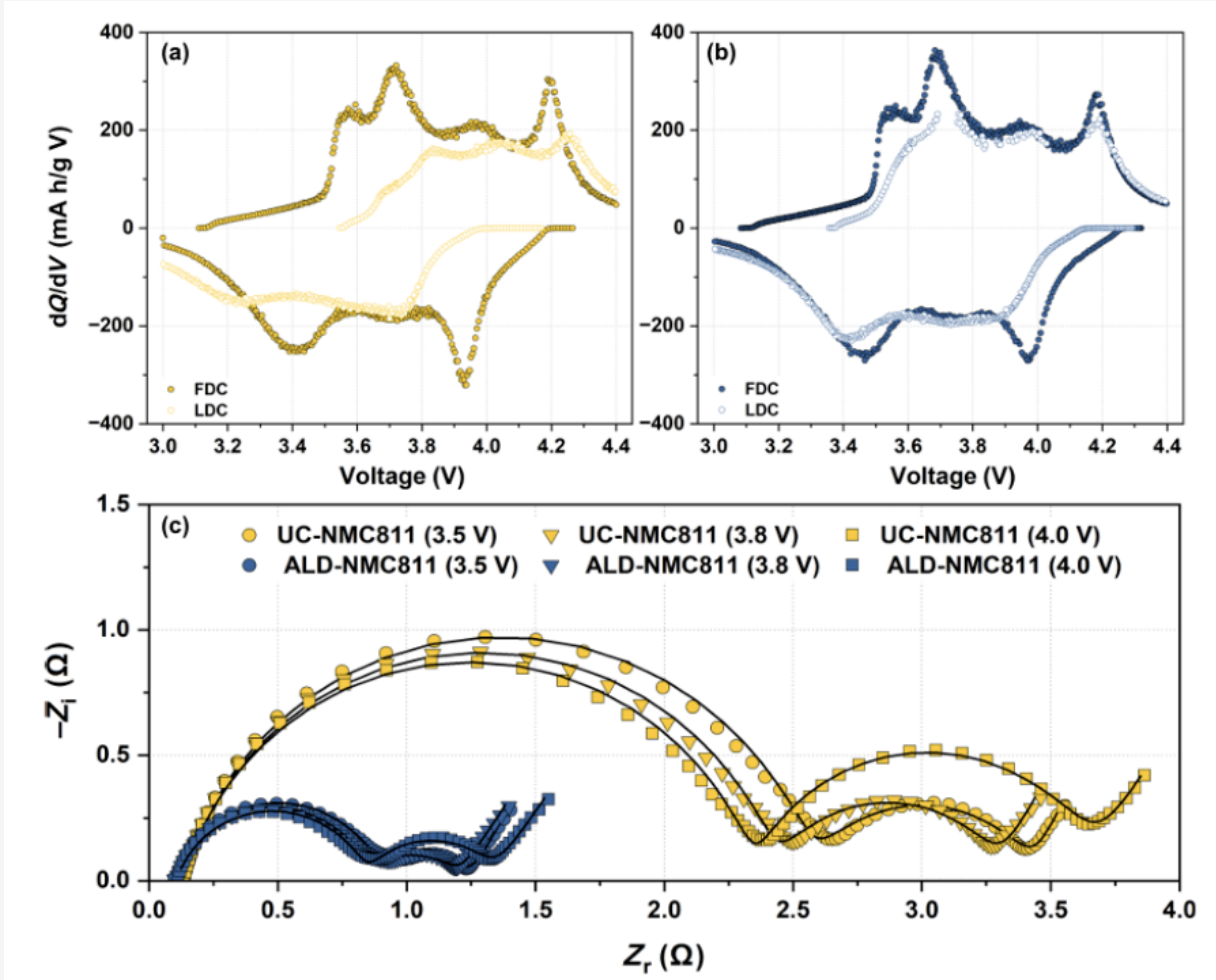

微分容量曲线显示,UC-NMC811 在循环后氧化/还原峰位移更显著,ALD 涂层降低了过电位积累(图 3a)。

03 阻抗分析

ALD-NMC811 的总阻抗(SEI 电阻+电荷转移电阻)较 UC-NMC811 降低约 70 %(1.06Ω v.s 0.32Ω),证实涂层抑制了岩盐相形成。

图3(a) UC-NMC811 和(b) ALD-NMC811 电池在循环寿命测试中(FDC) 和(LDC) 之间的差分容量 d Q /d V与电压曲线比较。(c)在不同充电电压下测得的老化 UC-NMC811 和 ALD-NMC811 电池 EIS 数据的拟合图。3.5、3.8 和 4.0 V 分别对应于约 20%、50% 和 80% 的充电状态。Zr 和Zi 分别表示实部阻抗和虚部阻抗。

结构演化与疲劳抑制机制

01 原位 XRD 分析

晶格参数演化:ALD-NMC811在充电末端的晶格参数c塌缩更显著,表明更高的脱锂均匀性[图4]。由于晶格参数c的崩塌程度反映了本体的脱锂程度,因此ALD-NMC811 晶胞中c的下降幅度越大,表明脱锂程度越高,因此充电容量也就越高。

.png)

图4 (a) UC-NMC811 和 ALD-NMC811 电池的电压随时间变化曲线,(c) NMC811晶格参数a(正方形)和c(三角形)对应的相对变化。(b)两个电池的电压与时间曲线;(d) NMC811 电池体积变化。

.png)

图5 UC-NMC811 和 (b) ALD-NMC811 袋式电池的 XRD 热图(颜色深浅表示不同晶面衍射峰的强度变化)和相应的电压分布图。

结构疲劳特征:UC-NMC811 在 4.4V 恒压阶段出现 003峰分裂(向低角度偏移,图5),而ALD-NMC811 无明显分裂,表明涂层抑制了体相结构疲劳[图6b, 6e]。6(a)和6(d)表明,在老化的UC-NMC811电池中,需要更大的电流来维持 4.4V 的电压。ALD 涂层正极在循环过程中的结构变化明显小于未涂层正极,表明涂层能有效抑制结构疲劳。此外,ALD 涂层正极的电压曲线更加稳定,表明其循环稳定性更好(图5)。

02 石墨相变化

ALD-NMC811 在恒压阶段生成的 LiC₆ 相较少,反映其正极脱锂动力学更优[图6c, 6f]。两种电池的 003 反射演变存在显著差异。在 UC-NMC811 电池中,在充电步骤结束时,003 反射表现出强烈的不对称性,在较低的散射角处出现宽肩特征,如图所示。因此,UC-NMC811 正极存在明显的疲劳。在 CV 过程中,随着脱锂的持续进行,该特征的强度降低,003 反射向更高的散射角移动,表明它确实与脱锂有关,进而与疲劳有关。在 ALD-NMC811 电池中,这种 CV 过程中的偏移明显较小;该电池在充电步骤中的脱锂更加均匀,因此,更容易使该正极中的脱锂状态均质化。

.png)

图6所示 (a)、(d)电流与时间曲线,(b)、(e)对应的NMC811 003峰和(c)、(f) 4.4 V CV步骤中(a) - (c) UC-NMC811和(d) - (f) ALD-NMC811电池的石墨Li化及峰演变。

关键机制

表面保护:ALD 涂层减少氧损失,抑制岩盐相重构,从而降低表面电阻。

体相调控:涂层通过均匀化锂离子分布,缓解脱锂过程中的晶格应变,抑制疲劳相成核。

Part.4 讨论与创新点

创新性

体相-表面协同效应:通过原位 XRD 揭示ALD 涂层不仅保护表面,还通过改善锂离子扩散动力学抑制体相结构疲劳。

工业可扩展性:采用流化床 ALD 技术(如 Forge Nano Prometheus 系统)实现正极颗粒均匀包覆,适用于大规模生产。

Part.5结论与展望

通过电化学和原位X射线衍射研究 UC-NMC811-石墨和 ALD-NMC811-石墨全电池,结果表明,粉末原子层沉积(PALD)技术涂层是抑制这些正极在长期电化学循环中发生结构疲劳的有效方法。

ALD 涂层是通过在多晶 NMC811 颗粒上直接沉积纳米级均匀的磷酸铝层实现的。在经过 100 次恒流充放电循环(3-4.4 V)和在工业3.4 mA h/cm²的试产线袋式全电池(石墨负极)中大约 1 年的日历老化后,发现 ALD 涂层正极电池的容量衰减明显较小,阻抗增长也较慢。它们表现出结构的稳健性,并显示出相对更好的锂离子动力学指标。

对老化袋式电池的原位 XRD 研究表明,与 ALD 涂层正极相比,未涂层正极在充电末期表现出更高的结构疲劳程度。这在恒压保持步骤期间通过 NMC811 和石墨相在充电末期的演变得到证明。因此,正极颗粒的 ALD 涂层是一种可工业扩展的方法,用于抑制富镍层状氧化物正极中的体相结构疲劳。这项工作表明,ALD 在抑制此类正极的高电压表面降解方面的有益效果同样转化为长期循环过程中的体相稳定性。

型号推荐Forge Nano 粉末原子层沉积系统

PROMETHEUS XL 10(20)L流化床ALD 系统

Prometheus XL 流化床原子层沉积系统单次处理量达 1-20L(依粉末密度可达 10kg 以上),助力客户快速实现从实验室到工业化的工艺放大。大容量流化床反应器,结合振动与高剪切射流技术,解决粉末团聚难题,实现超均匀包覆。

PROMETHEUS 流化床ALD系统

利用 Prometheus 流化床原子层沉积系统可开发探索复杂的高比表面积粉末涂层,实现克级到公斤级粉末材料的界面涂层生长。批次处理能力提升至企业验证需求的水平,可加快成果转化速度。适合兼顾科学研究以及成果转化的工艺开发需求,实现与企业小试要求的无缝衔接。

PANDORA 多功能ALD系统

Pandora 多功能原子层沉积系统使用操作简单,兼容性强,适合在前期快速开展粉末包覆和平面样品薄膜沉积的研究。同时,该系统能真正做到兼顾多种不同样品的需求,可处理各种复杂样品并做到 ALD 包覆。

了解更多原子层沉积技术以及 Forge Nano 产品详情、应用案例与代包覆服务

原文文献

【1】Pandey G C, Ans M, Capener M J, et al. Can Atomic Layer Deposition of Surface Coatings Suppress Structural Fatigue in Ni-Rich Lithium-Ion Battery Cathodes?[J]. PRX Energy, 2025, 4(1): 013009.

免责声明